Какую пользу дает применение ультразвуковой дефектоскопии

Ультразвуковая дефектоскопия (обозначается как УЗД или УЗК) применяется в практике строительства для диагностики качества сварного шва. Входит в группу неразрушающих методов. Позволяет определить механические недостатки, установить их величину, проконтролировать несоответствие химического состава материала сварки актуальным нормам.

УЗД подходит для проверки сварных соединений на различные виды дефектов. Среди них наиболее распространены следующие:

- Наличие шлаковых включений в металле.

- Воздушные пустоты.

- Любые неметаллические дефекты.

Основная выгода применения неразрушающего ультразвукового контроля в диагностических целях заключается в том, что его результаты при исследовании большинства параметров сварных соединений более точные, чем те, которые удается получить при применении альтернативных методов.

УЗД: история и современная практика

Популярность метода ультразвукового контроля для диагностики сварных швов обусловлена тем, что УЗК применяется и совершенствуется с 1930 года. Он востребован для всех сфер, где используются металлические конструкции, элементы которых соединены сваркой.

Важность ультразвуковой диагностики нельзя переоценить. Если сварочное соединение имеет минимальный дефект, его прочность будет снижена. В таком случае нельзя рассчитывать на нормальные физические свойства конструкции, ее пригодность для применения в стандартных эксплуатационных целях. Только тщательный контроль качества сварных соединений позволяет выявить мельчайшие отклонения сварки от нормы, чтобы своевременно провести ремонтно-сервисные работы, необходимые для дальнейшей полноценной эксплуатации объекта.

Особенности работы ультразвуковой диагностики

Ультразвуковые волны особенны тем, что человек не может воспринимать их на слух или видеть, но при помощи специального оборудования с их помощью реально провести практически любые диагностические работы. Отражение ультразвука в толщи материала без его разрушения – ценное свойство для исследований объектов, которое используется помимо дефектоскопии для множества других методик.

Ультразвуковой контроль – оптимальный выбор для множества исследований неразрушающими методами. Согласно ГОСТу 14782-86 его используют для универсальной проверки сварных швов: поиска дефектов, их месторасположения и параметров.

Чтобы качественно провести УЗД, важно следовать 5 правилам:

- Подобрать чувствительные приборы.

- Провести настройку дефектоскопа.

- Подготовить оборудование с соответствующей калибровкой.

- Применить оптимальный для исследуемого объекта диагностический метод.

- Задействовать в работе опытных операторов.

Чтобы допустить объект к эксплуатации, согласно ГОСТ 14782-86, необходимо провести процедуры контроля пригодности каждого шва, проверить качество соединений в конструкции объекта, устранить выявленные проблемы.

Какие дефекты позволяет выявить ультразвуковая дефектоскопия

УЗД применяют для выявления 10 основных дефектов сварных соединений:

- непровар;

- пора;

- трещина вблизи шва;

- несплавление или несплошность;

- расслоение наплавленной части;

- нижнее провисание;

- свищи;

- коррозия;

- геометрические искажения;

- шлаки.

По какому принципу проводят УЗК

Ультразвуковая диагностика как технология испытания сварных швов основана на том, что высокочастотные колебания проникают в металл, где специфическим образом отражаются от любого дефекта, с которым сталкиваются.

Волна, наткнувшаяся на дефект, меняет траекторию распространения. Данные отображаются на экране дефектоскопа. В результате их интерпретации можно охарактеризовать отклонение сварного шва от нормы. Для оценки особенностей дефекта учитывают такие факторы, как продолжительность распространения ультразвука в толще металла, амплитуда отраженной волны.

Как проводится ультразвуковая дефектоскопия

Процедура УЗК состоит из нескольких важных шагов, которые нужно проделать эксперту:

- Очистить поверхность сварочного шва. Необходимо удалить всю ржавчину и краску на поверхности конструкции с обеих сторон. Для диагностики нужно подготовить поверхность не менее, чем на 10 см.

- Обработать шов глицерином или машинным маслом, чтобы обеспечить условия для оптимального прохождения ультразвуковых волн.

- Подготовить оборудование в соответствии с целями исследования.

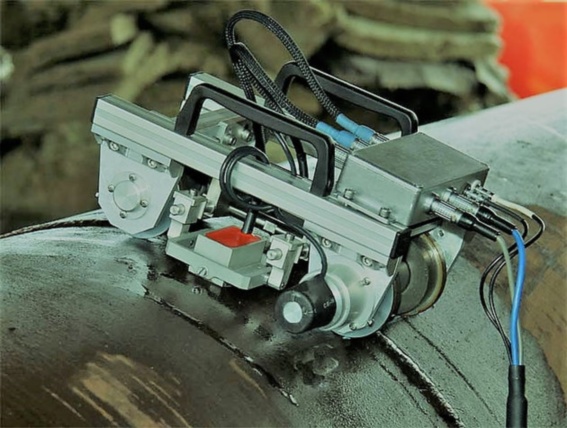

- В продольно-поперечном направлении перемещать пьезоэлектрический преобразователь.

- Наблюдать за появлением устойчивых сигналов на экране.

- Фиксировать дефекты, записывать координаты.

Все процедуры УЗК проводят по ГОСТу, данные заносят в таблицу, чтобы легче найти дефекты для устранения.

Заказать услуги ультразвуковой диагностики в лаборатории НК целесообразно для аналитической проверки агрегатов, узлов, определения степени износа труб, контроля качества конструкций на предприятиях атомной и тепловой энергетики. УЗД помогает поддерживать безопасность и качество работы предприятий нефтегазовой и химической промышленности, проверять сварные соединения в ходе монтажа узлов оборудования, котлов.