Как проводится дефектоскопия сварных соединений: характеристики неразрушающего контроля сварки

Трубопроводы, промышленные системы, различные строительные сооружения состоят из металлических конструкций, соединенных между собой методом сварки. Регулярная ультразвуковая дефектоскопия сварных соединений – необходимость для безопасной эксплуатации каждого из этих объектов. Частоту и методы проведения контроля регламентируют государственные стандарты. К осуществлению данной работы привлекают специалистов аккредитованных испытательных центров, лабораторий.

Преимущества УЗД

Чтобы проверить различные металлические соединения, при этом не навредить их целостности, применяют дефектоскопию. Данная группа методов актуальна для исследования новых конструкций, перед вводом в эксплуатацию, и для тех, которые отслужили 5-10 лет.

Подбирая для испытаний наиболее точный, действенный, целесообразный метод, стоит обратить внимание на ультразвуковую диагностику. Точность результатов, получаемых при УЗД, более высока, чем при проведении исследований другими методами, такими как: радио-, гамма, рентгенодефектоскопия.

В 1930 году ультразвуковая дефектоскопия сварных швов была проведена впервые. До сегодня для этого метода характерна повсеместная популярность. Он позволяет обнаруживать наименьшие дефекты сварочных соединений. Благодаря этому удается своевременно провести реставрационные, ремонтные работы, замену деталей конструкций, сохранить их прочность, безопасность, пригодность к эксплуатации на максимально долгий срок.

Выгоды, получаемые при ультразвуковой дефектоскопии сварных соединений:

- При правильном соблюдении технологии, безопасна для человека.

- Точное, быстрое, нетрудоемкое исследование.

- Не требует большого расхода денежных средств.

- Нет необходимости испытывать образцы в лабораториях. Исследования проводятся в полевых условиях непосредственно на объекте.

- Для проведения испытаний не нужно приостанавливать нормальную работу объекта.

- Не предусматривает нанесение какого-либо вреда исследуемому объекту.

Что влияет на качество дефектоскопии

Испытания, проводимые методом УЗК, регламентирует межгосударственный стандарт ГОСТ Р 55724-2013 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые». С помощью данного исследования можно без разрушения конструкции провести контроль её качества. Также оно позволит обнаружить местонахождение различных дефектов в швах.

Чтобы дефектоскопия сварных соединений была проведена максимально качественно, необходимо соблюсти несколько условий:

- Следовать требованиям ГОСТ Р 55724-2013.

- Применять приборы с наиболее высокой чувствительностью.

- Перед проведением исследований правильно калибровать, настроить аппаратуру.

- Привлечь к проведению работы опытного дефектоскописта.

- Выбрать обоснованный метод диагностики, соответствующий целям и условиям проведения испытаний.

Цели проведения ультразвукового исследования сварочных соединений

УЗК сварных швов позволит найти различные дефекты:

- Скрытые при визуальной оценке. Они находятся в толще сварного соединения. При внешнем осмотре шов при этом может казаться идеальным.

- Механические и химические несоответствия. Исследование покажет, соответствуют ли швы настоящим нормам качества сварки.

- При проверке ультразвуком будет обнаружено, есть ли в швах дефекты, которые имеют недопустимую величину. Они могут препятствовать безопасной долгосрочной эксплуатации объекта.

Контроль сварки труб и других металлических конструкций методом УЗД позволяет выявить дефекты различной природы: наличие в составе неметаллических элементов, шлаковые включения, химическая неоднородность состава, воздушные пустоты.

Для каких исследований целесообразно применять ультразвуковую дефектоскопию

Контроль сварки с помощью УЗД подходит для выявления особенностей химического состава и геометрических параметров, наличия трещин и пор, непроваров и расслоения, несплавления и несплошности, свищей и провисания, коррозийных включений. Ультразвуковые исследования актуальны для проверки сварки в конструкциях из легированных и аустенитных сталей, меди и чугуна. Метод применим для исследования плоских, продольных, кольцевых швов, тавровых соединений и сварных стыков.

Для кого актуальны услуги дефектоскопии сварных соединений

Заказать контроль сварных соединений необходимо для проверки качества промышленных конструкций, при строительных и реконструкционных работах, для проверки износа элементов трубопроводов. Также помощь специалистов УЗД актуальна для проверки состояния металлических конструкций на объектах тепловой и атомной энергетики.

На чём основан метод ультразвуковой дефектоскопии

Дефектоскопия сварных швов с применением ультразвукового метода основана на исследовании поведения ультразвуковой волны в толще материала сварки с различным составом, теми или иными включениями, которые могут быть нормальными или являются дефектами.

Волна или ультразвук не слышна и не видима для человека, никак не ощущаются им. Для его восприятия, интерпретации используют специальное оборудование. Благодаря этому ультразвук является основой для множества диагностических испытаний. При их проведении ультразвук направляют на исследуемый объект. Характер распространения и отражения волны и служит основой для диагностических выводов.

Ультразвук – едва ли не единственный допустимый метод исследования в случаях, когда нельзя повреждать объект. Пример тому – контроль сварки трубопровода. Если распиливать швы труб, в полной мере оценить их качество не удастся. Кроме этого после таких манипуляций трубы уже нельзя будет применять для изначальных целей. Именно неразрушающая ультразвуковая дефектоскопия в данном и аналогичных случаях наиболее уместна.

Как функционирует ультразвук и чем это полезно при дефектоскопии сварки

Ультразвуковые волны являются высокочастотными колебаниями. Показатель их частоты достигает 20 тысяч Гц. Они проникают в толщу металлов и сплавов. Когда волна наталкивается на царапины, пустоты, включения, какие-либо неровности или неоднородность состава, она отражается.

Когда в ходе испытаний ультразвук в сварке наталкивается на дефект и отражается, это можно наблюдать на экране дефектоскопа. Задача оператора – при обнаружении нарушения нормального распространения волны в сварке заметить и зафиксировать показатели.

После проведения испытаний, полученные данные интерпретируют, делают выводы о расстоянии до дефектов, относительных размерах дефектов.

Основные промышленные методы дефектоскопии

Регламентирует различные методы, согласно которым проводится контроль качества сварных соединений ГОСТ Р 55724-2013. Отличия между ними заключаются в том, какие используются способы регистрации данных.

Таких методов всего 5:

- Теневой. В ходе испытаний контролируют уменьшение амплитуды ультразвуковой волны, которая вызвана прежде пошедшим и отраженным импульсом.

- Зеркально-теневой. Чтобы сделать выводы о расположении, характере и относительном размере дефектов сварки, оценивают коэффициент затухания отраженных колебаний.

- Эхо-зеркальный. При дефектоскопии этим методом дефекты исследуют двухсторонне.

- Дельта. Для проверки сварного соединения на дефекты, оценивают ультразвуковую энергию, которая переизлучается при столкновении с препятствием.

- Эхо. Оператор регистрирует сигнал, который был отражен дефектом. Основываясь на полученных сведениях, делают вывод о пригодности конструкции к эксплуатации.

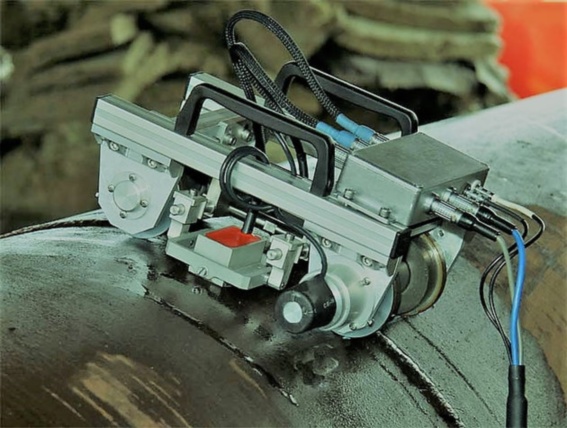

Принцип работы дефектоскопа, применяемого для контроля сварных швов

Ультразвуковой контроль сварных соединений по ГОСТ проводится с применением современных дефектоскопов. Различные модели диагностических приборов имеют подобное строение и работают по одним и тем же принципам.

Ультразвуковые волны излучает пластина пьезодатчика. Для ее изготовления используют титанит бария или кварц. Способность излучать ультразвук у пластины проявляется при воздействии на нее высокочастотного тока в пределах 0.8-2.5 Мгц.

Для приема отраженных от дефектов швов волн также используют пластину. Она имеет название «принимающий щуп». Роль данной детали в диагностическом приборе заключается в преобразовании ультразвука. Проходя сквозь пластину, он превращается в переменный электрический ток. При протекании данного процесса на экране оборудования видны отклонения волны.

Особенности процедуры проведения дефектоскопии

Необходимо проводить неразрушающий контроль сварных швов по ГОСТ Р 55724-2013 – важно следовать каждому пункту, иначе результаты такой УЗД нельзя считать достоверными.

Со сварочных швов на 7 сантиметров с обеих сторон необходимо удалить лакокрасочное покрытие, следы коррозии. На сварное соединение и поверхность конструкции рядом с ним нанести масло или глицерин – вещество, которое улучшит прохождение волн. Пред применением настроить прибор в соответствии с целями исследования. В ходе процедуры перемещать искатель, двигать им вдоль шва и поворачивать вокруг его оси. Необходимо совершать максимальный поворот искателя, когда прибор зафиксирует устойчивый сигнал. Процедуру поиска продолжать до момента фиксации сигнала, амплитуда которого достигает максимальных значений в зоне исследования. Дефект фиксируют, его координаты записывают в таблицу данных.

Когда полученных в ходе УЗК данных не достаточно для получения точной информации о характеристиках дефекта, исследования продолжают, применяя другие методы.

Почему ультразвуковая дефектоскопия не универсальна

Ультразвуковая дефектоскопия сварных соединений имеет свои недостатки. В некоторых случаях ее необходимо проводить в комплексе с другими испытаниями, а не как самостоятельное исследование. УЗД не дает полную информацию о характеристиках обнаруженного дефекта. Для исследования конструкций из крупнозернистых металлов этот метод непрактичен, слишком трудоемкий. Еще один из минусов ультразвукового исследования – перед его проведением необходимо потратить время, применить специальный инструментарий и средства, чтобы надлежаще подготовить шов.

Обратитесь к специалистам аккредитованного испытательного центра, чтобы определить, подойдет ли для эффективной проверки качества металлических конструкцийультразвуковая дефектоскопия сварных соединений, или нужно применить другой метод.