Дефектоскопия сварных соединений

Ультразвуковая дефектоскопия – процедура по диагностике качества сварных швовконструкции за счет измерения колебаний специально направленных волн. Позволяет регулярно проверять безопасность металлических конструкций, их пригодность к целевой эксплуатации. Методу УЗК присвоено звание самого действенного, поскольку его результаты более точные, чем при исследовании сварных швов другими популярными способами:

- радио-дефектоскопия;

- гамма-дефектоскопия;

- рентгенодефектоскопия.

УЗД улавливает мельчайшие дефекты, которые при несвоевременном выявлении, исправлении приводят к поломке конструкции.

Особенности процесса проведения дефектоскопических исследований

Ультразвуковой контроль сварных соединений осуществляется за счет проникновения в толщу металлической конструкции волны и ее отражения специфическим образом, по которому и определяется состояние изделий. Проводится по ГОСТ 14782-86.

УЗД – ценный востребованный метод, поскольку он не предполагает в результате исследования нарушение целостности, изменение изначальных качеств объекта. Метод позволяет в результате экспертизы получить следующие сведения о сварных соединениях:

- Показатели качества.

- Наличие дефектов.

- Локализация дефектов.

Чтобы процедура прошла успешно, важно учесть несколько аспектов:

- Выбрать аппараты с оптимальной чувствительностью.

- Провести настройку устройств.

- Выполнять работы под присмотром оператора с опытом в сфере.

Результат такого исследования – будет установлено соответствие сварных швов государственному стандарту и принято решение о допуске объекта к эксплуатации.

Ультразвуковая дефектоскопия сварных соединений позволяет обнаружить химические отклонения, определить их величины. Процедура помогает выявить не металлические элементы, воздушные пустоты, неоднородность химического состава конструкций.

Преимущества УЗК:

- точность, скорость, доступность;

- приспособленность к применению в полевых условиях;

- безопасность для людей;

- можно проводить локальный контроль соединений, не прекращая эксплуатацию конструкции;

- ·после исследования объект остается неповрежденным.

Как работает ультразвуковое оборудование для дефектоскопии

Высокочастотные колебания ультразвукового дефектоскопа имеют величину 20 000 Гц. Диагностическую волну создают искусственно, направляют в толщу проверяемого объекта. Проникая в металл, она отклоняется, если попадает на какой-либо дефект.

Задача оператора – следить за показаниями колебаний на экране, интерпретировать их. Время распространения волны в металле укажет на расстояние до дефекта. По показателям амплитуды отраженных импульсов определяют относительные размеры дефекта.

Проводить исследования можно и в лаборатории, и на любом объекте в полевых условиях.

Методы УЗК сварных соединений

Ультразвуковая дефектоскопия сварных швов в промышленных целях проводится пятью методами. В зависимости от их разновидности отличается способ регистрации, интерпретации показателей:

- Эходефектоскопия. Контроль качества сварных соединений проводится при регистрации и оценке сигналов, отражающихся от дефектов.

- Дельтадефектоскопия. Параметры и местонахождение нарушений соединений определяют по характеристикам ультразвуковой волны, направленной к дефекту и отраженной от него.

- Эхо-зеркальное исследование. Проводится с оценкой результатов исследований, выполненных с параллельным применением двух аппаратов.

- Зеркально-теневая дефектоскопия. Показатель, который берут во внимание при оценке дефекта – коэффициент затухания колебания, отраженного в металле.

- Теневое исследование. Чтобы получить информацию о дефекте в сварном соединении, наблюдают как уменьшается амплитуда отражаемых ультразвуковых волн.

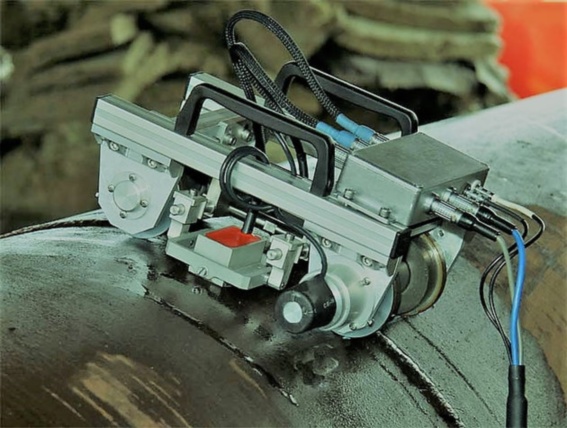

УЗК позволяет проверить качество сварки узлов оборудования, котлов, которые будут применяться в агрессивной среде. Этим методом проверяют состояние швов в конструкциях из крупнозернистого металла. При подготовке изделий со сложной конструкцией также важно проводить ультразвуковую дефектоскопию. Метод ценен для проверки конструкций, применяемых в химической, нефтегазовой промышленности и машиностроении, позволяет проверить безопасность нефтепроводов.

Дефектоскопия: основные этапы исследования сварных швов

Проверка сварных соединений металлических конструкций – многошаговый процесс. Чтобы получить точную информацию о наличии, месторасположении, параметрах дефектов, нужно провести работы по следующей инструкции:

- Очистить сварочные швы от ржавчины, краски.

- Обработать шов и металл вокруг него глицерином, солидолом или машинным маслом.

- Настроить оборудование в соответствии с конкретной задачей УЗК.

- Двигаться искателем вдоль сварных соединений, поворачивать его на 15 градусов вокруг оси.

- Максимально разворачивать искатель, когда появится устойчивый сигнал.

- Выполнять поиск до того момента, когда будет уловлена максимальная амплитуда сигнала.

- ·Зафиксировать дефекты, записать координаты.

Если УЗК не даст достаточно четкую информацию о характере недостатков сварных швов, можно выполнить гамма-дефектоскопию или рентгенодефектоскопию.

Контроль качества сварных соединений методами УЗД позволяет определить характеристики ии местонахождение нескольких дефектов:

- поры;

- непровары швов;

- трещины около сварного соединения;

- несплошность шва;

- расслоение наплавленного металла;

- свищеподобные образования в сварке;

- коррозийное повреждение шва;

- локальное нарушение химического состава конструкции;

- искажение допустимой геометрии соединений на отдельных участках.

Ультразвуковую дефектоскопию можно применять для контроля качества конструкций со сварными трубами и стыками, тавровыми соединениями, кольцевыми, продольными и плоскими швами. Такая методика исследования металлоконструкций применяется в промышленных целях, при строительстве домов и реконструкции различных зданий.